在化工、环保、新能源等工业领域,粉料投加看似“基础操作”,实则是影响生产效率与产品质量的关键环节。传统模式下,人工“估摸”的配比误差、经验“判断”的设备启停、频发的堵塞断供,不仅推高生产成本,更成为制约智能化升级的“隐形瓶颈”。如何让“喂料”从“粗放”走向“精准”?一套“粉料投加自控系统解决方案”正为工业场景注入新动能。

一:项目背景

工业粉料投加普遍面临三大核心痛点

1:精准性不足

人工配比误差大,溶液浓度波动直接影响后续工艺效果;

2:连续性差

粉料易因板结、潮湿等问题堵塞管道,非计划停机频繁;

3:安全性弱

设备运行状态依赖人工监测,超压、超温等隐患难以及时预警。

以某工业场景为例,其核心工艺需将活性炭、石灰等粉料制成溶液后投加,但传统模式下,工人需24小时紧盯料仓液位,稍不留意便会出现“高液位溢出浪费”或“低液位断供停产”,效率与成本矛盾突出。

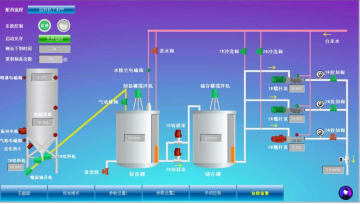

二、项目建设

针对工业粉料投加的复杂需求,解决方案以“双控制系统”为核心,覆盖“粉料溶液制备-输送-投加”全流程,通过“设计-制造-调试-售后”的全周期服务,构建“会感知、能决策、可自愈”的智能投加体系。

设计阶段,技术团队深入调研客户工艺需求,针对不同粉料特性(如易板结性、多投加需求等)定制方案,从设备选型到流程设计均匹配实际工况,确保系统与工艺深度适配。

制造与调试环节严格把控质量:核心部件采用模块化组装,关键仪表经多轮性能校验;现场调试时,结合实际工况优化控制参数,平衡“连续运行”与“安全阈值”,确保系统稳定落地。

售后支持为长期运行护航:通过远程监控平台实时采集设备状态,异常数据自动触发预警;同时为操作团队提供定制化培训,覆盖系统操作逻辑与基础故障排查,真正实现“交付即用、用则管好”。

三、技术应用:

系统的核心价值,在于通过智能化设计破解传统投加痛点:

1:精准控制

搭载多类型智能传感器,实时感知制备罐、存储罐的液位、压力等关键参数,形成“感知-决策-执行”的闭环逻辑。系统可根据工艺需求自动调节进水、搅拌等动作,将人工操作误差大幅降低,溶液浓度稳定性显著提升。

2:防堵自愈

针对粉料输送易堵塞问题,采用多设备协同防堵设计,通过周期性振动、吹扫等动作疏松物料,从源头减少堵塞风险;同时实时监测堵塞信号,异常时自动触发应急策略,避免非必要停机。

3:节能高效

在投加环节,系统采用灵活的设备配置与智能调节策略:离心泵根据存储罐液位自动启停,确保溶液“即产即输”;投加设备则通过实时流量反馈动态调整运行频率,既满足不同工艺段的投加需求,又避免能耗浪费。

从多行业场景的稳定运行到用户的持续认可,这套粉料投加自控系统不仅解决了“喂料”这一基础问题,更以“智能感知+自主决策”的技术逻辑,为工业生产的“连续、高效、安全”提供了可复制的升级范式。

未来,技术团队将继续深耕工业自动化领域,用更“懂行”的系统、更“贴心”的服务,赋予智慧工业。