一、背景项目:直面工业治污的真实挑战

在工业生产中,废水废气处理往往面临“成分复杂、工况多变、成本高企”三重压力。某企业800吨/日废水处理项目便是典型案例:废水含高浓度有机物与重金属,配套生产过程中产生的污泥易板结、废气成分波动大,传统处理模式下不仅运行成本居高不下,更面临达标排放的持续性难题。萃石以“问题导向”为核心,为该项目定制全流程处理方案,通过模块化设计与智能化控制,实现污染物从“被动处理”到“主动管控”的转变。

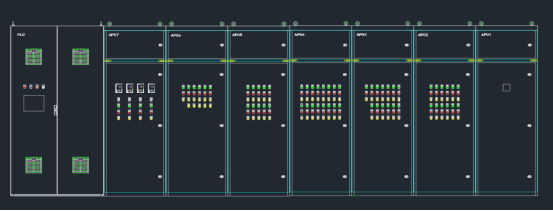

二、项目建设:模块化架构的实战落地

1. 工艺单元的协同联动

项目采用“分类处理、分段净化”的思路,构建四大核心单元:

1) 预处理段:高浓/综合调节池与微电解单元协同,通过pH调节与氧化还原反应,破解难降解有机物,为后续生化处理减负;

2) 生化净化段:依托生化-二沉处理单元,利用高效微生物菌群实现污染物深度降解,出水水质稳定可控;

3) 固废处置段:外排污泥处理单元配置专用设备,通过机械脱水与无害化处理,实现污泥减量化与稳定化;

4) 药剂保障段:集成九大加药系统(含营养盐、PAC、PAM等),按需精准投加,确保各工艺段药剂供给稳定。

2. 设备配置的务实选择

针对项目痛点定制设备方案:

1) 污泥处理:采用旋压机与循环泵组合,解决污泥板结堵塞问题,实现连续排泥;

2) 废气控制:通过专用风机与收集系统,将废气定向引出并净化处理,避免车间二次污染;

3) 加药系统:模块化设计各药剂投加装置,支持独立控制与联动调节,适应不同工况需求。

三、技术应用:细节处的效能提升

1. 精准加药:从“经验投喂”到“智能调控”

核心加药系统搭载磁翻板液位计与变频加药泵,形成闭环控制逻辑:当液位达到设定阈值时,系统自动启停泵体,精准计量药剂投加量,避免人工操作导致的“多投浪费”或“少投低效”。以PAC加药系统为例,通过实时监测进水浊度,动态调整投加量,药剂利用率提升。

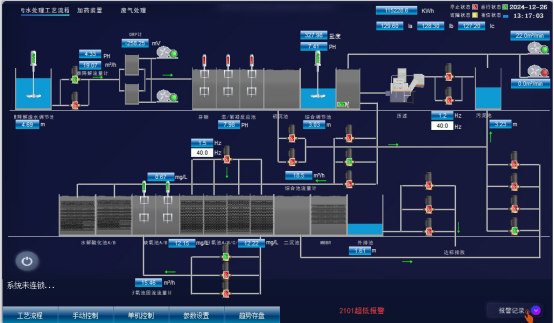

2. 智能感知:让数据驱动处理流程

1) 系统集成液位、pH值、ORP值等多参数传感器,实时采集关键工艺数据:

2) 预处理阶段,ORP值异常波动时自动调节药剂投加比例;

3) 生化池pH值偏离最优区间时,酸/碱加药系统快速响应,确保微生物活性;

4) 污泥处理单元通过液位传感器联动排泥泵,避免“满溢”或“空转”风险。

3. 污泥废气:源头控制与高效处置

1) 污泥处理:采用“机械脱水+外运处置”工艺,旋压机将污泥含水率下降,减少外运量与处置成本;

2) 废气处理:通过集气罩+风机系统定向收集,结合活性炭吸附装置,确保排放浓度稳定达标,车间空气质量显著改善。

优秀的环保解决方案不在于“概念包装”,而在于“问题解决”。从废水处理项目的实战经验出发,我们坚持以“工艺适配性、运行稳定性、成本可控性”为核心,让每一项技术应用都落地有声,每一分环保投入都产生实效。